Pumpe zum Progressivverteiler

Das Schmiersystem wurde entwickelt um den immer grösser werdenden Bedarf an Überwachung zu garantieren. Der Hauptverteiler wird von mehreren zusammengefassten Pumpenelementen versorgt. Dieser versorgt wiederum die Unterverteiler, welche dann eine genau definierte Menge an Schmieröl jedem Schmierpunkt zuführen.

Vorteile

Vorteile

Zentrale Überwachung des Druckes und Überwachung jedes Schmierpunktes. Genau definierte Schmiermenge für jeden Schmierpunkt.

Nachteile

Alle Kompressordaten müssen genau bekannt sein, um die Schmiermenge pro Punkt präzise festzulegen.

Besonderheiten

Das Systemlayout muss korrekt sein.

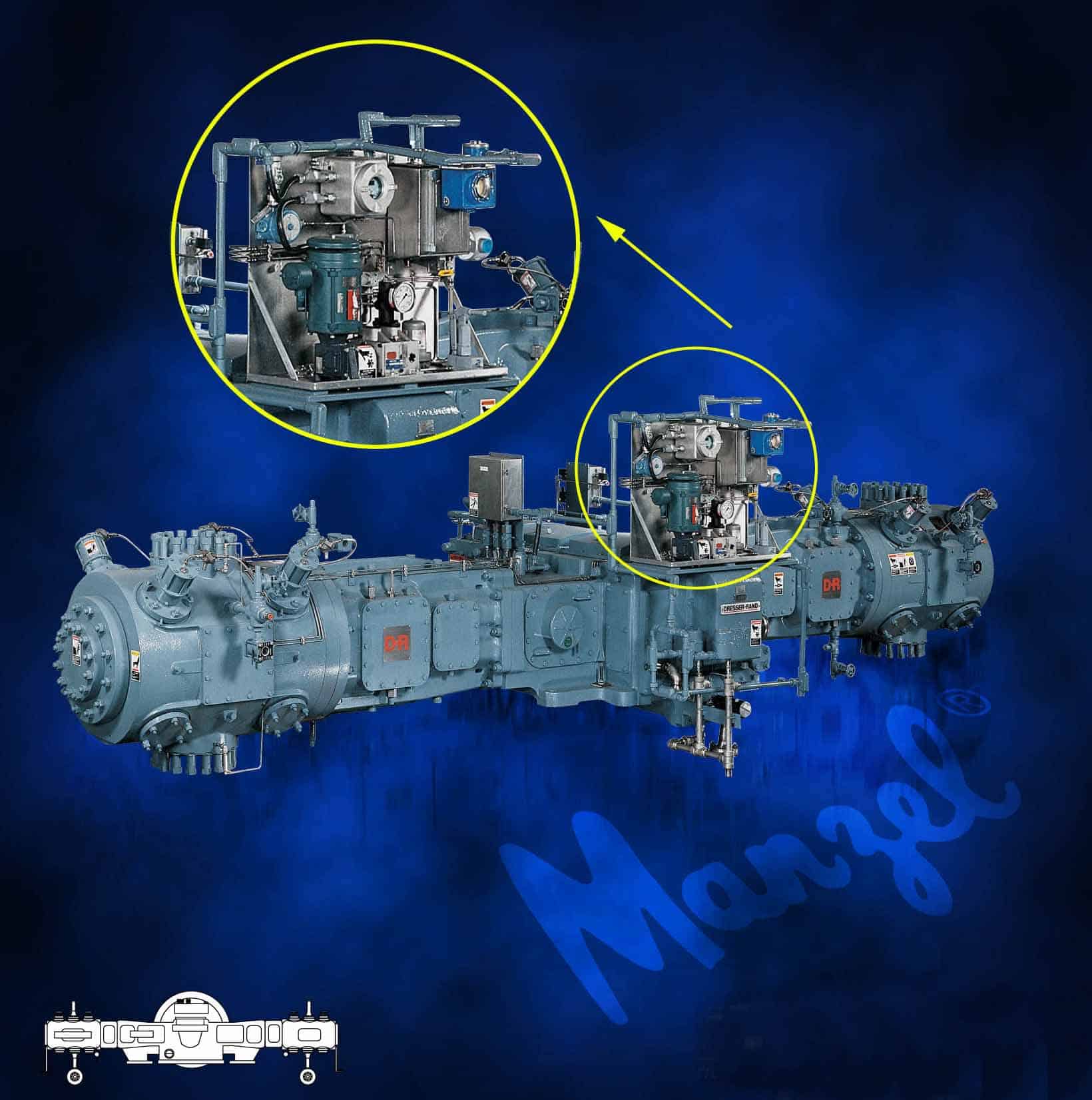

Das Sentinel System

(siehe Bild rechts)

Analysen haben ergeben, dass sich über 80 Prozent aller Kompressorausfälle und -reparaturen auf falsche Schmierung zurückführen lassen. Überschmierung führt zu Ablagerungen in Ventilen und Zylinderköpfen. Es führt zu Undichtigkeiten, niedriger Effizienz und höheren Kosten. Die Anlage muss abgeschaltet und repariert werden. Im schlimmsten Fall führt es zur völligen Zerstörung des Kompressors. Das Sentinel System macht das manuelle Einstellen von duzenden Pumpen überflüssig. Es wird durch elektronische Steuerung überwacht.

Vorteile

Vorteile